双联开关接线图双联开关接线图双联开关接线图【实战问题】 家用卫生间有个开关,是2个按纽的,一个控制镜前灯,另一个控制吸顶灯,开关呢,是松日的,有 6个...

变频器的外接端子及其控制功能

接线图

2023年10月06日 12:45 306

admin

导读: 虽然每个变频器的设置都不一样,但原理都是相同的。大家多实践,早日成为变频器高手。

1 变频器的控制功能

1.1 基础概念

变频器运行的控制信号也叫操作指令,如起动、停止、正转、反转、点动、复位等。

和频率给定方式类似, 变频器操作指令的输入方式也有:

(1) 键盘操作

即通过面板上的键盘输入操作指令。大多数变频器的面板都可以取下, 安置到操作方便的地方, 面板和变频器之间用延长线相联接, 从而实现了距离较远的控制, 如图1所示。

图1 面板操作

(2) 外接输入控制

操作指令通过外接输入端子从外部输入开关信号来进行控制,如图2所示。

图2 外接输入端子

由于外部的开关信号可以在远离变频器的地方来进行操作,因此,不少变频器把这种控制方式称为“远控”或“遥控”操作方式。

变频器在出厂时,设定的都是键盘操作方式,用户如需要采用外接输入控制,在使用前必须通过功能预置进行选择。

1.2 变频器对外接输入端子的安排

外接输入控制端接受的都是开关量信号,所有端子大体上可以分为两大类:

(1) 基本控制输入端

如运行、停止、正转、反转、点动、复位等。这些端子的功能是变频器在出厂时已经标定的, 不能再更改。

(2) 可编程控制输入端

由于变频器可能接受的控制信号多达数十种,但每个拖动系统同时使用的输入控制端子并不多。为了节省接线端子和减小体积,变频器只提供一定数量的“可编程控制输入端”,也称为“多功能输入端子”。其具体功能虽然在出厂时也进行了设置,但并不固定,用户可以根据需要进行预置。常见的可编程功能如多档转速控制、多档加/减速时间控制、升速/降速控制等;

例如,艾默生TD3000系列变频器的多功能输入端子有8个(X1~X8)。而可以预置的功能有33种;安川CIMR-G7A变频器的多功能输入端子有10个(S3~S12),而可以预置的功能多达78种。

2 常用输入控制端的应用举例

2.1 升速、减速功能

(1) 功能含义

变频器的外接开关量输入端子中,通过功能预置,可以使其中两个输入端具有升速和降速功能,称之为“升、降速(UP DOWN)控制端”。

如图3所示,假设:将X1预置为升速端,X2预置为降速端。则:

图3 外接升、降速控制

当KA1闭合时,X1得到信号,变频器的输出频率上升;KA1断开时,输出频率保持(如需要,也可以不保持)。

当KA2闭合时,X2得到信号,变频器的输出频率下降;KA2断开时,输出频率保持(如需要,也可以不保持)。

升速控制端和降速控制端必须同时预置,如果只预置其中一个,则无效。

利用外接升、降速控制信号对变频器进行频率给定时,属于数字量给定,控制精度较高。

(2) 应用举例

(a)代替外接电位器给定

在变频器的外接给定方式中,人们习惯于使用电位器来进行频率给定,如图4(a)所示。

图4 电位器给定与升、降速端子给定

但电位器给定有许多缺点,诸如:

·电位器给定是电压给定方式之一,属于模拟量给定,给定精度较差;

·电位器的滑动触点容易因磨损而接触不良,导致给定信号不稳定,甚至发生频率跳动等现象;

·当操作位置与变频器之间的距离较远时,线路上的电压降将影响频率的给定精度。同时,也较容易受到其他设备的干扰。

利用升、降速端子来进行频率给定时,只需接入两个按钮开关即可,如图4(b)所示。其优点是十分明显的:

·升、降速端子给定属于数字量给定,精度较高;

·用按钮开关来调节频率,非但操作简便,且不易损坏;

·因为是开关量控制,故不受线路电压降等的影响,抗干扰性能极好。

因此,在变频器进行外接给定时,应尽量少用电位器,而以利用升、降速端子进行频率给定为好。

(b) 两处升、降速控制

在生产实际中,常常需要在两个或多个地点都能对同一台电动机进行升、降速控制。在大多数情况下,这是通过外接控制来实现的。

·电路的构成

如图5所示,SB1和SB2是一组升速和降速按钮,安装在控制盒CA内,由“频率表”FA显示其运行频率;SB3和SB4是另一组升速和降速按钮,安装在另一个控制盒CB内,由“频率表”FB显示其运行频率。控制盒CA和CB分别放置在两个不同的地方。

图5 两地升、降速控制

SB1与SB3并联,接在X1和COM之间,用于控制升速;SB2与SB4并联,接在X2和COM之间,用于控制降速。

l 工作方式

按下控制盒CA上的SB1或控制盒CB上的SB3,都能使频率上升,松开后频率保持;反之,按下控制盒CA上的“SB2”或控制盒CB上的“SB4”,都能使频率下降,松开后频率保持。从而实现了在不同的地点进行升速或降速控制。

依此类推,还可以实现多处控制。基本原则是:所有控制频率上升的按钮开关都并联,所有控制频率下降的按钮开关也都并联就可以了。

(c) 手动同步控制电路

在纺织、印染以及造纸机械中,根据生产工艺的需要,往往划分成许多个加工单元,每个单元都有各自独立的拖动系统,如图6所示。在这种情况下,总是要求被加工物在各单元的线速度保持一致:

v1=v2=v3

图6 多单元同步运行

显然,如果后面单元的线速度低于前面,将导致被加工物的堆积;反之,如果后面单元的线速度高于前面,将导致被加工物的撕裂。因此,要求各单元的运行速度能够步调一致,即实现同步运行。

对手动同步控制的要求如下:

首先,各单元要能够同时升速和降速,进行统调;

其次, 在必要时,每个单元又能够单独地进行微调。

今以三个单元的同步为例,控制电路如图7所示,工作过程如下:

·统调

统调的控制电路如图7(d)和图7(e)所示:

图7 手动多单元同步控制

按下SB1,继电器KA1得电,其触点分别将各变频器的X1-COM接通,各单元电动机同时升速;

按下SB2,继电器KA2得电,其触点分别将各变频器的X2-COM接通,各单元电动机同时降速。

·微调

各台变频器分别由按钮开关SB11、SB12(1号机)、SB21、SB22(2号机)、SB31、SB32(3号机)进行单台微调。

2.2 多档转速控制

(1) 输入控制端的“多档速”功能

(a) 功能含义

变频器可以设定若干档工作频率,其频率档次的切换是由外接的开关器件改变输入端子的状态和组合来实现的。

例如,当端子S1、S2、S3被预置为为多档转速的信号输入端时。通过继电器KA1、KA2、KA3的不同组合,可输入7档转速的信号,如图8(a)所示。

转速档次与各输入端子状态之间的关系如图8(b)所示。

图8 变频器的多档速控制端

各档的工作频率(转速)究竟为多大,则根据需要进行预置。

(b) 变频器的功能预置

以东芝VF-A7系列变频器为例,如附表所示。

由附表知, 功能预置分两个步骤:

第一步:在输入控制端子中选择若干个端子(附表中为3个)作为多档转速输入控制端;

第二步:预置各档转速的运行频率。

(2) 多档转速的控制特点

变频器在实现多档转速控制时, 需要解决如下的问题:

一方面,变频器每个输出频率的档次需要由三个输入端的状态来决定;

另一方面,操作人员切换转速所用的开关器件通常为按钮开关或触摸开关,每个档次只有一个触点。

所以,必须解决好转速选择开关的状态和变频器各控制端状态之间的变换问题,如图9所示。

图9 多档速控制特点

针对这种情况, 通过PLC来进行控制是比较方便的。

(3) 控制实例

某生产机械有7档转速, 通过7个选择按钮来进行控制。

(a) 控制电路 如图10所示,说明如下:

图10 多档速的PLC控制电路

l PLC的输入电路

如图,PLC的输入端X1~X7分别与按钮开关SB1~SB7相接,用于接受7档转速的信号。

l PLC的输出电路

如图10, 输出端Y1、Y2、Y3分别接至变频器的输入控制端的S1、S2、S3, 用于控制S1、S2和S3的状态。

(b) 梯形图之一(SB1~SB7为非自动复位型按钮开关) 如图11所示。

图11 采用非自动复位按钮的梯形图

观察图10中之端子状态表,可得到如下规律:

S1在第1、3、5、7档转速时都处于接通状态,故:

PLC的X1、X3、X5、X7中只要有一个得到信号,则Y1“动作”→变频器的S1端得到信号;

S2在第2、3、6、7档转速时都处于接通状态,故:

PLC的X2、X3、X6、X7中只要有一个得到信号,则Y2“动作”→变频器的S2端得到信号;

S3在第4、5、6、7档转速时都处于接通状态,故:

PLC的X4、X5、X6、X7中只要有一个得到信号,则Y3“动作”→变频器的S3端得到信号。

今以用户选择第3档转速为例,说明其工作情况如下:

按下SB3→X3“动作”→Y1和Y2“动作”→变频器的S1、S2端子得到信号, 变频器将在第3档转速下运行。

(c) 梯形图之二(SB1~SB7为自动复位型按钮开关) 如图12所示。

图12 采用自动复位按钮的梯形图

由于SB1~SB7采用了自动复位型按钮开关,PLC输入端子X1~X7得到的信号不能保持,故借助PLC中的中间继电器M1~M7,使各转速档次的信号保持下来。今说明如下:

按下SB1→X1得到信号→M1“动作”并自锁,M1保持第1转速的信号。

当按下SB2~SB7中任何一个按钮开关(X2~X7中有一个得到信号)时→M1释放。

即:M1仅在选择第1档转速时“动作”。

按下SB2→X2得到信号→M2“动作”并自锁,M2保持第2转速的信号。

当按下除SB2以外的任何一个按钮开关时→M2释放。

即:M2仅在选择第2档转速时“动作”。

以此类推:M3仅在选择第3档转速时“动作”; M4仅在选择第4档转速时“动作”;M5仅在选择第5档转速时“动作”;M6仅在选择第6档转速时“动作”;M7仅在选择第7档转速时“动作”。

与图9类似:

M1、M3、M5、M7中只要有一个接通,则Y1“动作”→变频器的S1端接通;

M2、M3、M6、M7中只要有一个接通,则Y2“动作”→变频器的S2端接通;

M4、M5、M6、M7中只要有一个接通,则Y3“动作”→变频器的S3端接通。

今以用户选择第5档转速为例,说明其工作情况如下:

按下SB5→X5得到信号→M5“动作”,同时,如果在此之前M1、M2、M3、M4、M6、M7中有处于动作状态的话,都将释放→Y1、Y3“动作”→变频器的S1、S3端子接通,变频器将在第5档转速下运行。

3 输出端子及其应用举例

变频器除了用输入控制端接受各种输入控制信号外,还可以用输出控制端输出与自己的工作状态相关的信号。输出控制端子有跳闸报警输出端(开关量)、测量信号输出端(模拟量或脉冲)以及可编程输出端等几种类型。

3.1 跳闸报警输出

(1) 功能与特点

当变频器因发生故障而跳闸时,发出跳闸报警信号。主要特点如下:

(a) 功能单一

报警输出的控制端子是专用的,不能再作其他用途。所以,跳闸报警输出端子不需要进行功能预置。

(b) 继电器输出

所有变频器的报警输出都是继电器输出, 可直接接至交流250V电路中,触点容量大多为1A, 也有大至3A的。

大多数变频器的报警输出端都配置一对触点(一常开、一常闭),如图13中的A-C、B-C所示;

图13 跳闸报警电路示例

(2) 应用示例

如图13所示,动断(常闭)触点C-B串联在接触器KM的线圈电路内; 动合(常开)触点C-A则串联在声光报警电路内。

变频器的通电由接触器KM控制,当变频器跳闸时:

一方面,动断(常闭)触点C-B断开,KM线圈失电,其触点断开,使变频器切断电源;

另一方面,动合(常开)触点C-A闭合,电笛HA和指示灯HL同时得电,进行声光报警。

在配置声光报警的情况下,须注意将变频器控制电源的接线端(R1和S1)接至接触器KM主触点的前面。

3.2 测量信号输出端

变频器的运行参数(频率、电流等)可以通过外接仪表来进行测量,为此,专门配置了为外接仪表提供测量信号的外接输出端子,如图14所示。需要预置的相关功能主要有以下几个方面:

图14 测量信号输出端子

(1) 测量内容的选择功能

变频器的外接测量输出端子通常有两个,用于测量频率和电流。但除此以外,还可以通过功能预置测量其他运行数据,如:电压、转矩、负荷率、功率,以及PID控制时的目标值和反馈值等。

(2) 输出信号的类别

(a) 电压信号

输出信号范围有0~1V、0~5V、0~10V等几种。多数变频器直接由模拟量给出信号电压的大小,但也有的变频器输出的是占空比与信号电压成正比的脉冲序列。

(b) 电流信号

其量程主要是0~20mA、4~20mA两种,但也有量程为0~1mA的。

(c) 脉冲信号

输出信号为与被测量成比例的脉冲信号,脉冲高度(电压)通常为8~24V,这种输出方式主要用于测量变频器的输出频率。

(3) 量程的校准功能

因为外接仪表实际上是电压表或毫安表,而被测量是频率、电流或其他物理量,因此,有必要对量程进行校准。校准的方法主要有两种:

(a) 通过功能预置来校准;

(b) 通过外接电位器来校准,如图14(b)所示。

(4) 应用示例

某机械,最高运行频率为80Hz,所选变频器是三菱FR-A540型。

(a) 输出信号特点

三菱FR-A540系列变频器的模拟量输出端子只有一个,符号是“AM”,负端为“5”,如图15(a)所示,输出信号为0~10V直流电压信号。

图15 模拟量输出示例

(b) 功能预置

需要预置的功能如下:

l 选择AM端的测量内容

将功能码Pr.158预置为“1”,则AM端将显示变频器的输出频率;

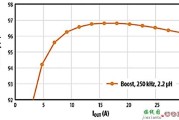

l 预置测量范围

将功能码Pr.55预置为“80”,则频率显示范围为0~80Hz。AM端的输出电压与显示频率之间的对应关系如图15(b)所示。

(c) 仪表的改造

因为AM端的输出电压范围是0~10V,所以,只需购买量程为10V的直流电压表即可。但须将面板修改为0~80Hz,如图15(c)和15(d)所示。

3.3 可编程输出端

可编程输出端也叫状态输出端。用于输出表明变频器各种工作状态的信号,都是开关量输出。各输出端子的具体功能须通过功能预置来决定,主要有:变频器运行中、频率到达、输出频率到达上限、输出频率到达下限、程序运行换步信号、程序运行一次循环结束信号、程序运行步数指示等。

(1) 电路结构

主要有两种类型:

(a) 继电器输出型

变频器内部具有若干个输出继电器,通过其触点输出相关信号,如图16(a)所示。多数情况下,只能用于直流低压电路中。也有的继电器触点可以用在交流220V的电路中的,须注意阅读说明书。

(b) 晶体管输出型

变频器内部是晶体管集电极输出,如图16(b)所示。这种输出方式只能用在直流低压电路中。由于晶体管只能单方向导通,使用时须注意外接电源的极性。

图16 可编程输出电路(2) 应用实例

有一台搅拌机,需要和传输带进行联动控制。搅拌机由电动机M1拖动,转速由变频器UF1控制;传输带由电动机M2拖动,转速由变频器UF2控制,如图17所示。

图17 搅拌、传输联动控制

控制要求如下:

为了防止物料在传输带上堆积, 传输带应首先起动, 并且其运行频率到达30Hz以上时, 搅拌机才开始起动和运行;当变频器UF2的输出频率低于25Hz时, 搅拌机应停止工作。

今以选用富士G11S变频器为例,选择输出端子Y2作为频率检测信号端,如图17所示。则变频器UF2须预置如下功能:

功能码E21(Y2输出端子的功能)预置为“2”,则Y2为“频率检测”信号输出端;

功能码E31(频率检测值)预置为“30”,则当输出频率高于30Hz时,Y2晶体管导通;

功能码E32(频率检测滞后值)预置为“5”,则当输出频率降至30Hz时,Y2端并不恢复,等再滞后5Hz(即25Hz)时,Y2晶体管才截止,如图18所示。

图18中: fS为频率检测的设定值;Δf为解除时的滞后值;fR为解除频率值。

图18 频率检测含义

1 变频器的控制功能

1.1 基础概念

变频器运行的控制信号也叫操作指令,如起动、停止、正转、反转、点动、复位等。

和频率给定方式类似, 变频器操作指令的输入方式也有:

(1) 键盘操作

即通过面板上的键盘输入操作指令。大多数变频器的面板都可以取下, 安置到操作方便的地方, 面板和变频器之间用延长线相联接, 从而实现了距离较远的控制, 如图1所示。

图1 面板操作

(2) 外接输入控制

操作指令通过外接输入端子从外部输入开关信号来进行控制,如图2所示。

图2 外接输入端子

由于外部的开关信号可以在远离变频器的地方来进行操作,因此,不少变频器把这种控制方式称为“远控”或“遥控”操作方式。

变频器在出厂时,设定的都是键盘操作方式,用户如需要采用外接输入控制,在使用前必须通过功能预置进行选择。

1.2 变频器对外接输入端子的安排

外接输入控制端接受的都是开关量信号,所有端子大体上可以分为两大类:

(1) 基本控制输入端

如运行、停止、正转、反转、点动、复位等。这些端子的功能是变频器在出厂时已经标定的, 不能再更改。

(2) 可编程控制输入端

由于变频器可能接受的控制信号多达数十种,但每个拖动系统同时使用的输入控制端子并不多。为了节省接线端子和减小体积,变频器只提供一定数量的“可编程控制输入端”,也称为“多功能输入端子”。其具体功能虽然在出厂时也进行了设置,但并不固定,用户可以根据需要进行预置。常见的可编程功能如多档转速控制、多档加/减速时间控制、升速/降速控制等;

例如,艾默生TD3000系列变频器的多功能输入端子有8个(X1~X8)。而可以预置的功能有33种;安川CIMR-G7A变频器的多功能输入端子有10个(S3~S12),而可以预置的功能多达78种。

2 常用输入控制端的应用举例

2.1 升速、减速功能

(1) 功能含义

变频器的外接开关量输入端子中,通过功能预置,可以使其中两个输入端具有升速和降速功能,称之为“升、降速(UP DOWN)控制端”。

如图3所示,假设:将X1预置为升速端,X2预置为降速端。则:

图3 外接升、降速控制

当KA1闭合时,X1得到信号,变频器的输出频率上升;KA1断开时,输出频率保持(如需要,也可以不保持)。

当KA2闭合时,X2得到信号,变频器的输出频率下降;KA2断开时,输出频率保持(如需要,也可以不保持)。

升速控制端和降速控制端必须同时预置,如果只预置其中一个,则无效。

利用外接升、降速控制信号对变频器进行频率给定时,属于数字量给定,控制精度较高。

(2) 应用举例

(a)代替外接电位器给定

在变频器的外接给定方式中,人们习惯于使用电位器来进行频率给定,如图4(a)所示。

图4 电位器给定与升、降速端子给定

但电位器给定有许多缺点,诸如:

·电位器给定是电压给定方式之一,属于模拟量给定,给定精度较差;

·电位器的滑动触点容易因磨损而接触不良,导致给定信号不稳定,甚至发生频率跳动等现象;

·当操作位置与变频器之间的距离较远时,线路上的电压降将影响频率的给定精度。同时,也较容易受到其他设备的干扰。

利用升、降速端子来进行频率给定时,只需接入两个按钮开关即可,如图4(b)所示。其优点是十分明显的:

·升、降速端子给定属于数字量给定,精度较高;

·用按钮开关来调节频率,非但操作简便,且不易损坏;

·因为是开关量控制,故不受线路电压降等的影响,抗干扰性能极好。

因此,在变频器进行外接给定时,应尽量少用电位器,而以利用升、降速端子进行频率给定为好。

(b) 两处升、降速控制

在生产实际中,常常需要在两个或多个地点都能对同一台电动机进行升、降速控制。在大多数情况下,这是通过外接控制来实现的。

·电路的构成

如图5所示,SB1和SB2是一组升速和降速按钮,安装在控制盒CA内,由“频率表”FA显示其运行频率;SB3和SB4是另一组升速和降速按钮,安装在另一个控制盒CB内,由“频率表”FB显示其运行频率。控制盒CA和CB分别放置在两个不同的地方。

图5 两地升、降速控制

SB1与SB3并联,接在X1和COM之间,用于控制升速;SB2与SB4并联,接在X2和COM之间,用于控制降速。

l 工作方式

按下控制盒CA上的SB1或控制盒CB上的SB3,都能使频率上升,松开后频率保持;反之,按下控制盒CA上的“SB2”或控制盒CB上的“SB4”,都能使频率下降,松开后频率保持。从而实现了在不同的地点进行升速或降速控制。

依此类推,还可以实现多处控制。基本原则是:所有控制频率上升的按钮开关都并联,所有控制频率下降的按钮开关也都并联就可以了。

(c) 手动同步控制电路

在纺织、印染以及造纸机械中,根据生产工艺的需要,往往划分成许多个加工单元,每个单元都有各自独立的拖动系统,如图6所示。在这种情况下,总是要求被加工物在各单元的线速度保持一致:

v1=v2=v3

图6 多单元同步运行

显然,如果后面单元的线速度低于前面,将导致被加工物的堆积;反之,如果后面单元的线速度高于前面,将导致被加工物的撕裂。因此,要求各单元的运行速度能够步调一致,即实现同步运行。

对手动同步控制的要求如下:

首先,各单元要能够同时升速和降速,进行统调;

其次, 在必要时,每个单元又能够单独地进行微调。

今以三个单元的同步为例,控制电路如图7所示,工作过程如下:

·统调

统调的控制电路如图7(d)和图7(e)所示:

图7 手动多单元同步控制

按下SB1,继电器KA1得电,其触点分别将各变频器的X1-COM接通,各单元电动机同时升速;

按下SB2,继电器KA2得电,其触点分别将各变频器的X2-COM接通,各单元电动机同时降速。

·微调

各台变频器分别由按钮开关SB11、SB12(1号机)、SB21、SB22(2号机)、SB31、SB32(3号机)进行单台微调。

2.2 多档转速控制

(1) 输入控制端的“多档速”功能

(a) 功能含义

变频器可以设定若干档工作频率,其频率档次的切换是由外接的开关器件改变输入端子的状态和组合来实现的。

例如,当端子S1、S2、S3被预置为为多档转速的信号输入端时。通过继电器KA1、KA2、KA3的不同组合,可输入7档转速的信号,如图8(a)所示。

转速档次与各输入端子状态之间的关系如图8(b)所示。

图8 变频器的多档速控制端

各档的工作频率(转速)究竟为多大,则根据需要进行预置。

(b) 变频器的功能预置

以东芝VF-A7系列变频器为例,如附表所示。

由附表知, 功能预置分两个步骤:

第一步:在输入控制端子中选择若干个端子(附表中为3个)作为多档转速输入控制端;

第二步:预置各档转速的运行频率。

(2) 多档转速的控制特点

变频器在实现多档转速控制时, 需要解决如下的问题:

一方面,变频器每个输出频率的档次需要由三个输入端的状态来决定;

另一方面,操作人员切换转速所用的开关器件通常为按钮开关或触摸开关,每个档次只有一个触点。

所以,必须解决好转速选择开关的状态和变频器各控制端状态之间的变换问题,如图9所示。

图9 多档速控制特点

针对这种情况, 通过PLC来进行控制是比较方便的。

(3) 控制实例

某生产机械有7档转速, 通过7个选择按钮来进行控制。

(a) 控制电路 如图10所示,说明如下:

图10 多档速的PLC控制电路

l PLC的输入电路

如图,PLC的输入端X1~X7分别与按钮开关SB1~SB7相接,用于接受7档转速的信号。

l PLC的输出电路

如图10, 输出端Y1、Y2、Y3分别接至变频器的输入控制端的S1、S2、S3, 用于控制S1、S2和S3的状态。

(b) 梯形图之一(SB1~SB7为非自动复位型按钮开关) 如图11所示。

图11 采用非自动复位按钮的梯形图

观察图10中之端子状态表,可得到如下规律:

S1在第1、3、5、7档转速时都处于接通状态,故:

PLC的X1、X3、X5、X7中只要有一个得到信号,则Y1“动作”→变频器的S1端得到信号;

S2在第2、3、6、7档转速时都处于接通状态,故:

PLC的X2、X3、X6、X7中只要有一个得到信号,则Y2“动作”→变频器的S2端得到信号;

S3在第4、5、6、7档转速时都处于接通状态,故:

PLC的X4、X5、X6、X7中只要有一个得到信号,则Y3“动作”→变频器的S3端得到信号。

今以用户选择第3档转速为例,说明其工作情况如下:

按下SB3→X3“动作”→Y1和Y2“动作”→变频器的S1、S2端子得到信号, 变频器将在第3档转速下运行。

(c) 梯形图之二(SB1~SB7为自动复位型按钮开关) 如图12所示。

图12 采用自动复位按钮的梯形图

由于SB1~SB7采用了自动复位型按钮开关,PLC输入端子X1~X7得到的信号不能保持,故借助PLC中的中间继电器M1~M7,使各转速档次的信号保持下来。今说明如下:

按下SB1→X1得到信号→M1“动作”并自锁,M1保持第1转速的信号。

当按下SB2~SB7中任何一个按钮开关(X2~X7中有一个得到信号)时→M1释放。

即:M1仅在选择第1档转速时“动作”。

按下SB2→X2得到信号→M2“动作”并自锁,M2保持第2转速的信号。

当按下除SB2以外的任何一个按钮开关时→M2释放。

即:M2仅在选择第2档转速时“动作”。

以此类推:M3仅在选择第3档转速时“动作”; M4仅在选择第4档转速时“动作”;M5仅在选择第5档转速时“动作”;M6仅在选择第6档转速时“动作”;M7仅在选择第7档转速时“动作”。

与图9类似:

M1、M3、M5、M7中只要有一个接通,则Y1“动作”→变频器的S1端接通;

M2、M3、M6、M7中只要有一个接通,则Y2“动作”→变频器的S2端接通;

M4、M5、M6、M7中只要有一个接通,则Y3“动作”→变频器的S3端接通。

今以用户选择第5档转速为例,说明其工作情况如下:

按下SB5→X5得到信号→M5“动作”,同时,如果在此之前M1、M2、M3、M4、M6、M7中有处于动作状态的话,都将释放→Y1、Y3“动作”→变频器的S1、S3端子接通,变频器将在第5档转速下运行。

3 输出端子及其应用举例

变频器除了用输入控制端接受各种输入控制信号外,还可以用输出控制端输出与自己的工作状态相关的信号。输出控制端子有跳闸报警输出端(开关量)、测量信号输出端(模拟量或脉冲)以及可编程输出端等几种类型。

3.1 跳闸报警输出

(1) 功能与特点

当变频器因发生故障而跳闸时,发出跳闸报警信号。主要特点如下:

(a) 功能单一

报警输出的控制端子是专用的,不能再作其他用途。所以,跳闸报警输出端子不需要进行功能预置。

(b) 继电器输出

所有变频器的报警输出都是继电器输出, 可直接接至交流250V电路中,触点容量大多为1A, 也有大至3A的。

大多数变频器的报警输出端都配置一对触点(一常开、一常闭),如图13中的A-C、B-C所示;

图13 跳闸报警电路示例

(2) 应用示例

如图13所示,动断(常闭)触点C-B串联在接触器KM的线圈电路内; 动合(常开)触点C-A则串联在声光报警电路内。

变频器的通电由接触器KM控制,当变频器跳闸时:

一方面,动断(常闭)触点C-B断开,KM线圈失电,其触点断开,使变频器切断电源;

另一方面,动合(常开)触点C-A闭合,电笛HA和指示灯HL同时得电,进行声光报警。

在配置声光报警的情况下,须注意将变频器控制电源的接线端(R1和S1)接至接触器KM主触点的前面。

3.2 测量信号输出端

变频器的运行参数(频率、电流等)可以通过外接仪表来进行测量,为此,专门配置了为外接仪表提供测量信号的外接输出端子,如图14所示。需要预置的相关功能主要有以下几个方面:

图14 测量信号输出端子

(1) 测量内容的选择功能

变频器的外接测量输出端子通常有两个,用于测量频率和电流。但除此以外,还可以通过功能预置测量其他运行数据,如:电压、转矩、负荷率、功率,以及PID控制时的目标值和反馈值等。

(2) 输出信号的类别

(a) 电压信号

输出信号范围有0~1V、0~5V、0~10V等几种。多数变频器直接由模拟量给出信号电压的大小,但也有的变频器输出的是占空比与信号电压成正比的脉冲序列。

(b) 电流信号

其量程主要是0~20mA、4~20mA两种,但也有量程为0~1mA的。

(c) 脉冲信号

输出信号为与被测量成比例的脉冲信号,脉冲高度(电压)通常为8~24V,这种输出方式主要用于测量变频器的输出频率。

(3) 量程的校准功能

因为外接仪表实际上是电压表或毫安表,而被测量是频率、电流或其他物理量,因此,有必要对量程进行校准。校准的方法主要有两种:

(a) 通过功能预置来校准;

(b) 通过外接电位器来校准,如图14(b)所示。

(4) 应用示例

某机械,最高运行频率为80Hz,所选变频器是三菱FR-A540型。

(a) 输出信号特点

三菱FR-A540系列变频器的模拟量输出端子只有一个,符号是“AM”,负端为“5”,如图15(a)所示,输出信号为0~10V直流电压信号。

图15 模拟量输出示例

(b) 功能预置

需要预置的功能如下:

l 选择AM端的测量内容

将功能码Pr.158预置为“1”,则AM端将显示变频器的输出频率;

l 预置测量范围

将功能码Pr.55预置为“80”,则频率显示范围为0~80Hz。AM端的输出电压与显示频率之间的对应关系如图15(b)所示。

(c) 仪表的改造

因为AM端的输出电压范围是0~10V,所以,只需购买量程为10V的直流电压表即可。但须将面板修改为0~80Hz,如图15(c)和15(d)所示。

3.3 可编程输出端

可编程输出端也叫状态输出端。用于输出表明变频器各种工作状态的信号,都是开关量输出。各输出端子的具体功能须通过功能预置来决定,主要有:变频器运行中、频率到达、输出频率到达上限、输出频率到达下限、程序运行换步信号、程序运行一次循环结束信号、程序运行步数指示等。

(1) 电路结构

主要有两种类型:

(a) 继电器输出型

变频器内部具有若干个输出继电器,通过其触点输出相关信号,如图16(a)所示。多数情况下,只能用于直流低压电路中。也有的继电器触点可以用在交流220V的电路中的,须注意阅读说明书。

(b) 晶体管输出型

变频器内部是晶体管集电极输出,如图16(b)所示。这种输出方式只能用在直流低压电路中。由于晶体管只能单方向导通,使用时须注意外接电源的极性。

图16 可编程输出电路(2) 应用实例

有一台搅拌机,需要和传输带进行联动控制。搅拌机由电动机M1拖动,转速由变频器UF1控制;传输带由电动机M2拖动,转速由变频器UF2控制,如图17所示。

图17 搅拌、传输联动控制

控制要求如下:

为了防止物料在传输带上堆积, 传输带应首先起动, 并且其运行频率到达30Hz以上时, 搅拌机才开始起动和运行;当变频器UF2的输出频率低于25Hz时, 搅拌机应停止工作。

今以选用富士G11S变频器为例,选择输出端子Y2作为频率检测信号端,如图17所示。则变频器UF2须预置如下功能:

功能码E21(Y2输出端子的功能)预置为“2”,则Y2为“频率检测”信号输出端;

功能码E31(频率检测值)预置为“30”,则当输出频率高于30Hz时,Y2晶体管导通;

功能码E32(频率检测滞后值)预置为“5”,则当输出频率降至30Hz时,Y2端并不恢复,等再滞后5Hz(即25Hz)时,Y2晶体管才截止,如图18所示。

图18中: fS为频率检测的设定值;Δf为解除时的滞后值;fR为解除频率值。

图18 频率检测含义

相关文章

发表评论