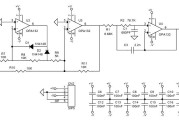

这里介绍的项目是一个模拟电容式接近传感器。该电路来自德州仪器 (TI 应用笔记。大多数传统电容式接近传感器产生“1”或“0”输出,该电路产生直流输出,...

交流异步电主轴结构原理

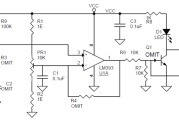

接线图

2023年07月14日 23:00 311

admin

① 电主轴的轴承。 轴承是电主轴的关键部件之一。 由于电主轴的转速比普通机床主轴电动机高得多, 因此, 一般采用陶瓷轴承、 流体静压轴承、 流体动静压轴承、 磁悬浮轴承等作为其支承部件。 在小功率高转速场合广泛采用气体静压轴承, 其转速可达 200000r/ min。在流体静压轴承方面, 以水作为介质的水静压轴承已经用于峰值功率达 150kW、 最高转速达 40000r/ min 的电主轴。 磁悬浮轴承也已商品化, 是很有前途的发展方向。

② 电主轴的动平衡。 电主轴属于高速、 高精度旋转机械, 对动平衡的要求很严。 一些高速电主轴的平衡指标已达到 G0. 4 (ISO1940-1)。

③ 电主轴的冷却。 电主轴经常工作于高转速、 大负荷状态, 发热比较严重, 如不采取有效措施, 将影响主轴精度。 因此, 通常都采用强制冷却方法对电主轴进行冷却。

④ 电主轴的检测元件。 由于电主轴的转速很高, 再加上对检测精度要求较高, 常规光电编码器难以胜任其所需的高速高精度检测任务, 因此, 目前多采用响应速度更高的角度/速度传感器, 如: 激光编码器、 磁性编码器等来作为电主轴的检测元件。

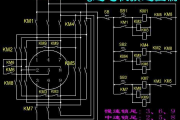

图 交流异步电主轴的结构示意图

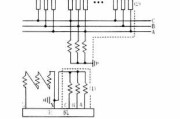

交流电主轴系统的电力变换电路主要采用 “交—直—交” 变换方案, 其整流电路和逆变电路与普通交流驱动系统的电力变换电路相同, 但在制动电路方面有一定特殊性。 对于高速运转下的电主轴, 缩短其停止过程必须靠有效的制动, 为此在电主轴驱动系统的电力变换电路中广泛采用各种快速制动措施, 如: 直流回路能耗制动、 半控型再生制动、 全控型再生制动等。 由此实现既能快速制动, 又能节约能源, 还可减少对电网的污染。

对于动态性能要求不高的电主轴驱动系统, 可以采用变频调速控制。 变频调速的负载特性接近恒转矩特性。 在额定转速以下, 电主轴的输出转矩基本恒定, 但电主轴的功率随着转速的提高而逐渐增加。 当电主轴的转速到达额定转速以后, 其输出转矩将按一条较陡的曲线下降。 因此, 以变频调速方式驱动的电主轴, 不能满足许多数控机床对低速大转矩的要求。这类电主轴一般主要应用于高速端工作的场合, 如: 磨削、 小孔钻削、 雕刻加工和普通高速铣床等。

对于动态性能要求较高的电主轴, 可以采用基于矢量变换控制的驱动系统。 在电主轴的矢量控制方面, 应更注重 “弱磁” 控制, 以扩大电主轴的恒功率运行范围, 满足高速数控机床的使用要求。

矢量变换控制技术虽然可以解决交流异步电主轴系统的转矩动态控制问题, 但矢量变换控制技术在实施中矢量变换计算复杂, 转子磁链难以准确求解, 而且系统特性受电动机参数的影响较大, 使得其实际控制效果难以达到理论分析的结果。 此时, 直接转矩控制技术的诞生为进一步解决异步电主轴的高性能控制问题开辟了新的途径。

直接转矩控制的基本概念是, 通过两点式转矩调节器 (Band-Band 控制) 把转矩检测值与转矩给定值作带滞环的比较, 将转矩波动限制在一定的公差范围内。 因此, 直接转矩控制的控制效果不取决于电动机的模型是否能够简化, 而是取决于转矩的实际情况。 可以说, 这种控制方法是一种既直接又简单的交流电主轴控制方法。

总体来讲, 交流异步电主轴在技术上已经比较成熟, 但由于结构上的原因, 仍存在以下有待进一步解决的问题。

① 转子上存在绕组, 有大电流流过, 因此, 转子发热严重, 直接影响主轴精度。

② 低速出力小且转矩脉动较大, 难以满足宽范围切削要求。

③ 效率和功率因数低, 不仅电动机体积和重量大, 而且要求逆变器容量大、 耗能多。

④ 控制系统复杂、 成本高。

相关文章

发表评论